YH-SSR

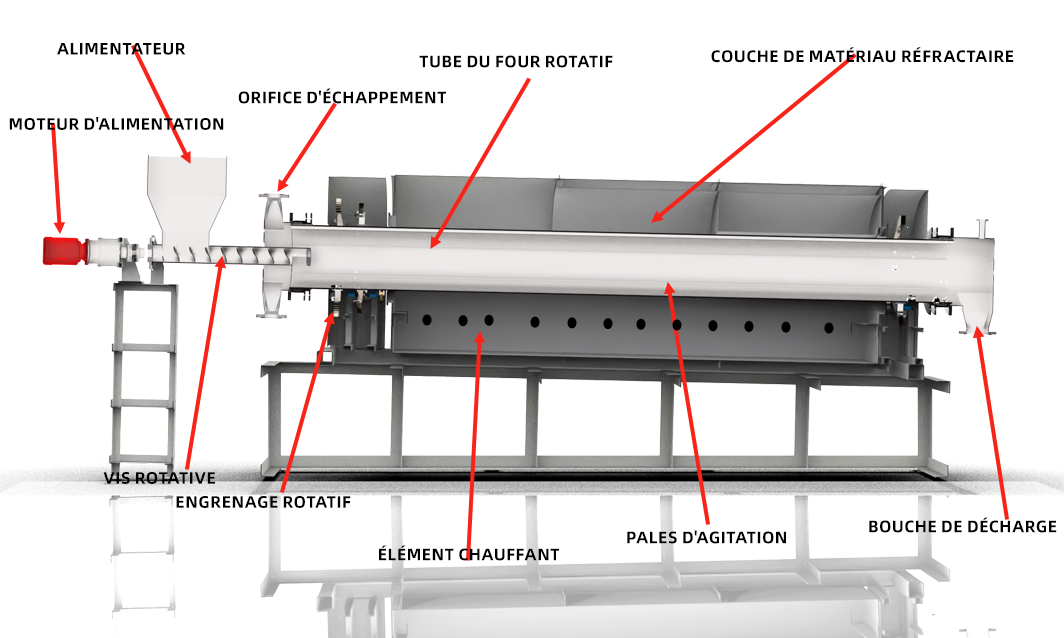

Un four rotatif à chauffage électrique à haute température est un équipement industriel conçu spécifiquement pour les processus de frittage à haute température. Il utilise des éléments chauffants à résistance tels que des fils résistifs, des tiges de carbure de silicium ou des tiges de disilicide de molybdène pour convertir l'énergie électrique en chaleur et pour chauffer et traiter divers matériaux. Ce four se compose généralement d'un chargeur, d'un corps de four, et éventuellement d'une section de refroidissement, utilisé pour transporter les matériaux dans le tube intérieur du four. La surface extérieure du tube du four est recouverte de matériaux réfractaires à haute température et d'éléments chauffants, où la chaleur est transférée des éléments chauffants vers le tube du four. Le tube du four transfère ensuite la chaleur aux matériaux en cours de traitement, tandis que sa rotation inclinée garantit un chauffage uniforme des matériaux à haute température.

Principes de fonctionnement du four rotatif

(Schéma de principe)

Le matériau de différentes propriétés est transporté par un alimentateur à vis (contrôle de fréquence variable) dans le tube du four rotatif. Le four rotatif lui-même sera installé avec un certain angle d'inclinaison (maximum 5 degrés). À mesure que le tube tourne, le matériau tombe automatiquement dans le tube et s'empile à l'extrémité. Les clients peuvent effectuer des réglages en fonction de leur propre processus de chauffage. Le four se réchauffera en fonction des paramètres définis. Après le chauffage, l'opération de décharge peut être effectuée. Si la température de décharge est trop élevée, une section de refroidissement peut être ajoutée à l'extrémité (avec pulvérisation d'eau ou d'autres méthodes de refroidissement personnalisées).

Caractéristiques standards :

Température de fonctionnement maximale : 1700°C (dépend du matériau du tube du four)

Diamètre du tube du four (tube en métal maximum 1200 mm, tube en quartz et en alumine maximum 200 mm)

Longueur du tube du four (peut être personnalisée en fonction du processus de production du client)

Double couche de coque du four avec refroidissement par air pour garantir que la température de surface soit inférieure à 45°C

Panneaux en fibre céramique formés sous vide, légers, avec de bonnes propriétés d'isolation thermique et d'efficacité énergétique

Tiges en carbure de silicium ou en tiges de disilicide de molybdène installées en standard

Protection double couche (contre les surintensités, la surchauffe, les surtensions, etc.)

Inclinaison du four (0-5° personnalisable, fixation pendant l'installation et le réglage)

Vitesse de rotation contrôlable par changement de vitesse sans échelle

Longueur et nombre des zones de chauffage peuvent être personnalisés

Options (à spécifier lors de la commande) :

Logiciel et système de contrôle

Chauffage multi-face

Résistance à la corrosion

Contrôle de température multi-point

Exigences de vide

Matériaux du tube (acier inoxydable, quartz, carbure de silicium ou corindon)

Volume de l'alimentateur

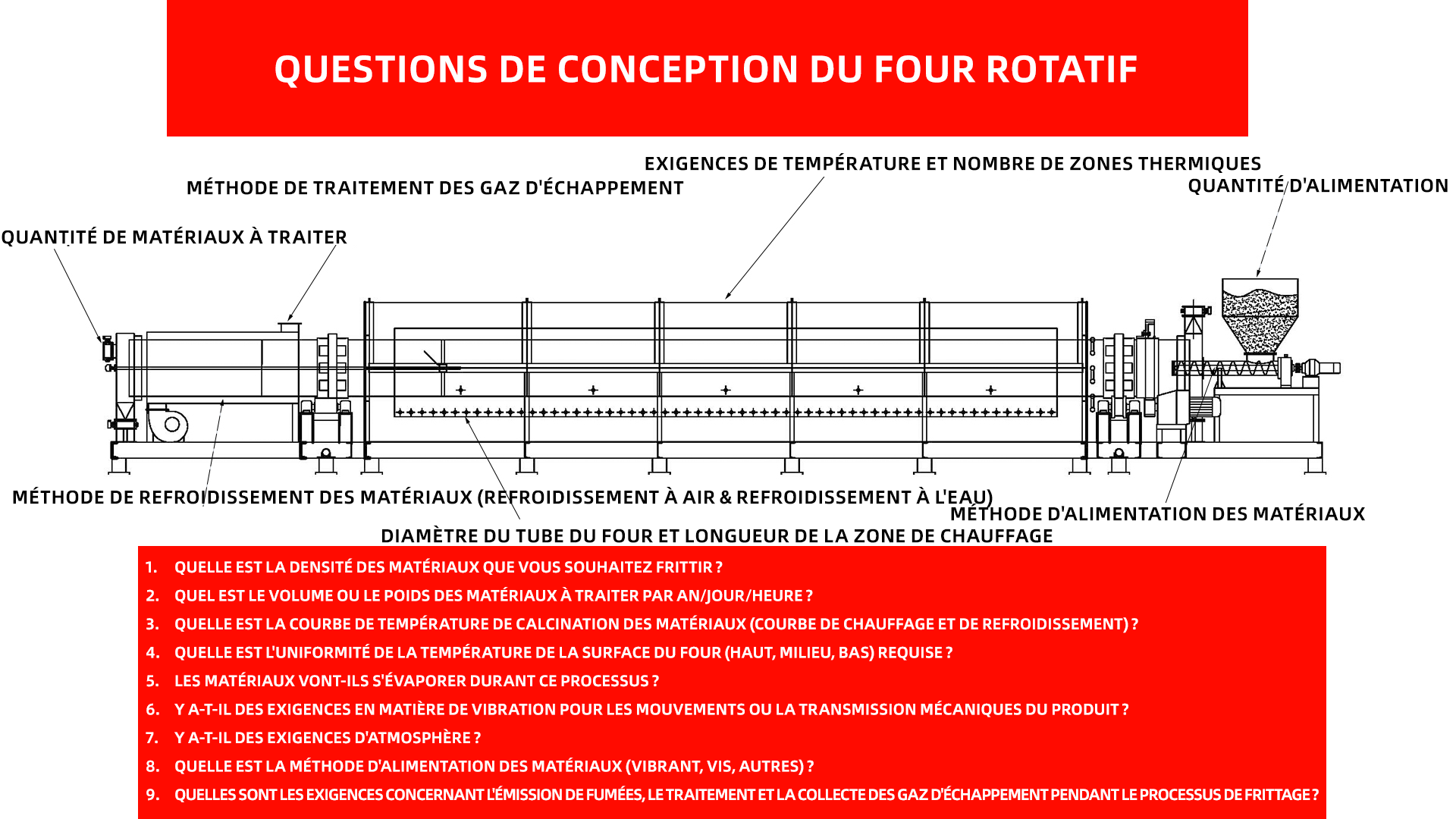

Conditions de conception (le client doit fournir les réponses, la conception doit se référer aux réponses suivantes)

Questions de conception à prendre en compte :

Quelle est la densité du matériau que vous souhaitez fritté ?

Volume ou poids des matériaux à traiter par an/jour/heure ?

Courbe de température de calcination des matériaux (courbe de montée en température et de refroidissement) ?

Uniformité de la température de la surface du four (haut, milieu, bas) ?

Le matériau s'évaporera-t-il pendant ce processus ?

La vibration du produit est-elle liée au mouvement mécanique ou à la transmission ?

Y a-t-il des exigences atmosphériques ?

Méthode d'alimentation et de décharge des matériaux (vibrations, vis, autres) ?

Exigences concernant l'émission et la collecte des fumées dans le processus de frittage ?